Table of Contents

Wie Drucktransmitter in industriellen Umgebungen funktionieren

Drucktransmitter sind wesentliche Komponenten in industriellen Umgebungen und spielen eine entscheidende Rolle bei der Überwachung und Steuerung der Druckniveaus in verschiedenen Prozessen. Das Verständnis des Funktionsprinzips von Drucktransmittern ist der Schlüssel zur Gewährleistung ihrer ordnungsgemäßen Funktion und Zuverlässigkeit in industriellen Anwendungen.

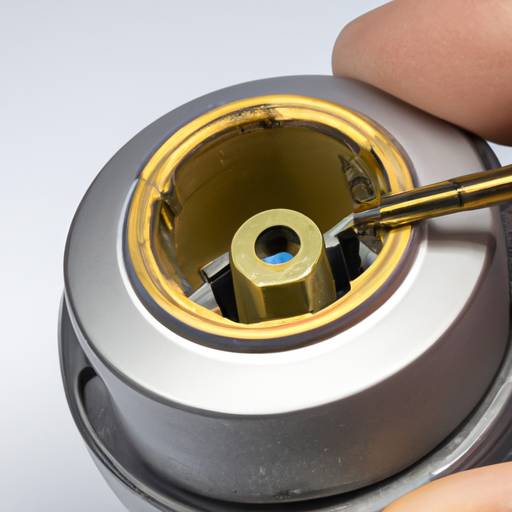

Das Herzstück eines Drucktransmitters ist ein Sensorelement, das den ausgeübten Druck in ein elektrisches Signal umwandelt. Bei diesem Sensorelement handelt es sich typischerweise um eine Membran oder eine Rohrfeder, die sich als Reaktion auf Druckänderungen verformt. Wenn sich die Membran oder das Bourdon-Rohr biegt, ändert sich der Widerstand, die Kapazität oder die Spannung, die dann vom Sender in ein standardisiertes elektrisches Signal umgewandelt wird.

Das vom Sensorelement erzeugte elektrische Signal wird dann vom Sensorelement verstärkt und aufbereitet Sender, um Genauigkeit und Zuverlässigkeit zu gewährleisten. Dieses Signal hat typischerweise die Form einer 4-20-mA-Stromschleife, die in industriellen Automatisierungs- und Steuerungssystemen weit verbreitet ist. Der Sender kann auch zusätzliche Funktionen wie Temperaturkompensation und Kalibrierungsanpassungen enthalten, um seine Leistung weiter zu verbessern.

Einer der Hauptvorteile von Drucktransmittern ist ihre Fähigkeit, genaue Druckmesswerte in Echtzeit zu liefern, sodass Bediener Prozesse präzise überwachen und steuern können. Dies ist besonders wichtig in Branchen wie Öl und Gas, chemischer Verarbeitung und Fertigung, wo selbst kleine Druckschwankungen erhebliche Auswirkungen auf die Produktqualität und -sicherheit haben können.

Zusätzlich zur Überwachung von Druckniveaus können Drucktransmitter auch zur Messung anderer Variablen wie Durchflussrate, Füllstand usw. verwendet werden Dichte. Durch die Integration mehrerer Sensoren und Sender in ein einziges System können Bediener einen umfassenden Überblick über ihre Prozesse erhalten und fundierte Entscheidungen zur Optimierung von Effizienz und Produktivität treffen.

Die Vielseitigkeit und Zuverlässigkeit von Drucksendern machen sie zu unverzichtbaren Werkzeugen in modernen industriellen Automatisierungs- und Steuerungssystemen . Von der Überwachung des Drucks in Rohrleitungen und Tanks bis zur Druckregelung in pneumatischen Systemen spielen Drucktransmitter eine entscheidende Rolle bei der Gewährleistung des reibungslosen und effizienten Betriebs industrieller Prozesse.

Zusammenfassend lässt sich sagen, dass Drucktransmitter wesentliche Komponenten in industriellen Umgebungen sind und genaue und zuverlässige Messungen liefern von Druckniveaus, um Bedienern dabei zu helfen, Prozesse präzise zu überwachen und zu steuern. Durch das Verständnis des Funktionsprinzips von Drucktransmittern und ihrer Hauptmerkmale können Betreiber die ordnungsgemäße Funktion und Langlebigkeit dieser wichtigen Geräte in industriellen Anwendungen sicherstellen.

Die Bedeutung der Kalibrierung von Drucktransmittern in Fabriken

Drucktransmitter sind wesentliche Komponenten in industriellen Umgebungen, insbesondere in Fabriken, in denen präzise Messungen für die Aufrechterhaltung der betrieblichen Effizienz und Sicherheit von entscheidender Bedeutung sind. Diese Geräte spielen eine entscheidende Rolle bei der Überwachung und Steuerung des Druckniveaus in verschiedenen Prozessen, beispielsweise in der Fertigung, der chemischen Verarbeitung und der Energieerzeugung. Um die Genauigkeit und Zuverlässigkeit von Drucktransmittern sicherzustellen, ist eine regelmäßige Kalibrierung erforderlich.

Bei der Kalibrierung wird die Genauigkeit eines Messgeräts angepasst und überprüft, um sicherzustellen, dass es konsistente und zuverlässige Messwerte liefert. Bei Drucktransmittern umfasst die Kalibrierung den Vergleich des Ausgangssignals des Geräts mit einem bekannten Referenzstandard und die Vornahme von Anpassungen bei Bedarf. Dadurch wird sichergestellt, dass der Messumformer den gemessenen Druck genau wiedergibt, was eine präzise Steuerung industrieller Prozesse ermöglicht.

Einer der Hauptgründe, warum die Kalibrierung für Druckmessumformer in Fabriken wichtig ist, ist die Aufrechterhaltung der Produktqualität und -konsistenz. Bei Herstellungsprozessen spielt der Druck eine entscheidende Rolle für die Qualität des Endprodukts. Beispielsweise werden in der Lebensmittel- und Getränkeindustrie Drucktransmitter zur Überwachung und Steuerung des Drucks in Tanks und Rohrleitungen eingesetzt, um sicherzustellen, dass Produkte unter den richtigen Bedingungen verarbeitet und gelagert werden. Jede Abweichung im Druckniveau kann zum Verderb oder zur Kontamination des Produkts führen, was zu kostspieligen Rückrufen und einer Schädigung des Rufs der Marke führen kann.

Die Kalibrierung von Drucktransmittern trägt auch dazu bei, die Sicherheit von Arbeitern und Geräten in Fabriken zu gewährleisten. In Branchen wie der Öl- und Gasindustrie, der Petrochemie und der Pharmaindustrie werden Drucktransmitter zur Überwachung und Steuerung von Hochdrucksystemen eingesetzt, die bei unsachgemäßer Verwaltung ernsthafte Risiken darstellen können. Genaue Druckmessungen sind unerlässlich, um Geräteausfälle, Lecks und andere potenziell gefährliche Situationen zu verhindern. Durch die regelmäßige Kalibrierung von Drucktransmittern können Abweichungen bei den Druckmesswerten erkannt und korrigiert werden, bevor sie zu Sicherheitsvorfällen führen.

Darüber hinaus ist die Kalibrierung von Drucktransmittern in vielen Branchen für die Einhaltung gesetzlicher Vorschriften von entscheidender Bedeutung. Regierungsbehörden und Industriestandardorganisationen verlangen häufig, dass Messgeräte, einschließlich Drucktransmittern, regelmäßig kalibriert werden, um Genauigkeit und Rückverfolgbarkeit der Messungen sicherzustellen. Die Nichteinhaltung dieser Vorschriften kann zu Bußgeldern, Strafen und sogar rechtlichen Schritten führen. Durch die Wartung präziser und kalibrierter Drucktransmitter können Fabriken ihr Engagement für Qualität, Sicherheit und Einhaltung von Industriestandards unter Beweis stellen.

Zusätzlich zu diesen Vorteilen kann die ordnungsgemäße Kalibrierung von Drucktransmittern auch zu Kosteneinsparungen für Fabriken führen. Indem sichergestellt wird, dass Druckmessungen genau und zuverlässig sind, können Fabriken kostspielige Ausfallzeiten, Nacharbeiten und Verschwendung aufgrund ungenauer Messwerte vermeiden. Kalibrierte Drucktransmitter tragen dazu bei, Prozesse zu optimieren, die Effizienz zu verbessern und den Energieverbrauch zu senken, was zu einer höheren Produktivität und Rentabilität führt.

| Messmedium | Gase, Dämpfe, Flüssigkeiten |

| Ungenauigkeit | ±0,075 % |

| Stabilität | 10,1 %/3 Jahre |

Zusammenfassend lässt sich sagen, dass die Bedeutung der Kalibrierung von Drucktransmittern in Fabriken nicht genug betont werden kann. Diese Geräte spielen eine entscheidende Rolle bei der Gewährleistung von Produktqualität, Sicherheit, Einhaltung gesetzlicher Vorschriften und Kosteneinsparungen in industriellen Umgebungen. Die regelmäßige Kalibrierung von Drucktransmittern trägt dazu bei, die Genauigkeit, Zuverlässigkeit und Rückverfolgbarkeit von Druckmessungen aufrechtzuerhalten, was zu einer verbesserten Betriebseffizienz und Gesamtleistung führt. Durch die Investition in geeignete Kalibrierungsverfahren für Drucktransmitter können Fabriken ihre Wettbewerbsfähigkeit, ihren Ruf und ihren Erfolg auf dem hart umkämpften Markt von heute verbessern.