Table of Contents

Cómo funcionan los transmisores de presión en entornos industriales

Los transmisores de presión son componentes esenciales en entornos industriales y desempeñan un papel crucial en el monitoreo y control de los niveles de presión en diversos procesos. Comprender el principio de funcionamiento de los transmisores de presión es clave para garantizar su correcto funcionamiento y confiabilidad en aplicaciones industriales.

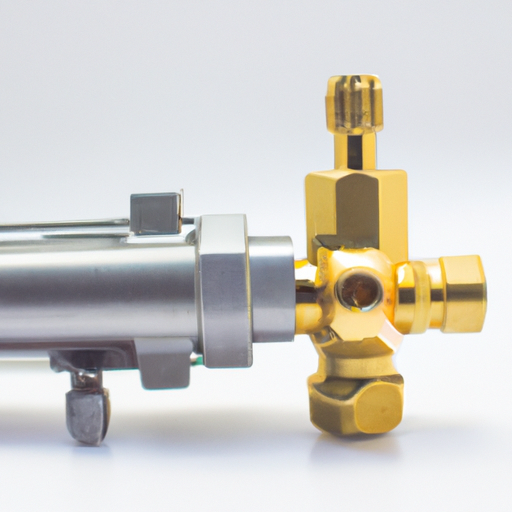

En el corazón de un transmisor de presión hay un elemento sensor que convierte la presión aplicada en una señal eléctrica. Este elemento sensor suele ser un diafragma o un tubo de Bourdon, que se deforma en respuesta a los cambios de presión. A medida que el diafragma o el tubo de Bourdon se flexiona, provoca un cambio en la resistencia, la capacitancia o el voltaje, que luego el transmisor convierte en una señal eléctrica estandarizada.

La señal eléctrica generada por el elemento sensor luego se amplifica y acondiciona mediante el transmisor para garantizar precisión y confiabilidad. Esta señal suele tener la forma de un bucle de corriente de 4-20 mA, que se utiliza ampliamente en sistemas de control y automatización industrial. El transmisor también puede incluir funciones adicionales como compensación de temperatura y ajustes de calibración para mejorar aún más su rendimiento.

Una de las ventajas clave de los transmisores de presión es su capacidad para proporcionar lecturas de presión precisas y en tiempo real, lo que permite a los operadores monitorear y controlar los procesos con precisión. Esto es particularmente importante en industrias como las de petróleo y gas, procesamiento químico y fabricación, donde incluso pequeñas variaciones de presión pueden tener impactos significativos en la calidad y seguridad del producto.

Además de monitorear los niveles de presión, los transmisores de presión también se pueden usar para medir otras variables como el caudal, el nivel y densidad. Al integrar múltiples sensores y transmisores en un solo sistema, los operadores pueden obtener una visión integral de sus procesos y tomar decisiones informadas para optimizar la eficiencia y la productividad.

La versatilidad y confiabilidad de los transmisores de presión los convierten en herramientas indispensables en los sistemas de control y automatización industriales modernos. . Desde monitorear la presión en tuberías y tanques hasta controlar la presión en sistemas neumáticos, los transmisores de presión desempeñan un papel vital para garantizar el funcionamiento fluido y eficiente de los procesos industriales.

En conclusión, los transmisores de presión son componentes esenciales en entornos industriales, ya que proporcionan mediciones precisas y confiables. de niveles de presión para ayudar a los operadores a monitorear y controlar los procesos con precisión. Al comprender el principio de funcionamiento de los transmisores de presión y sus características clave, los operadores pueden garantizar el funcionamiento adecuado y la longevidad de estos dispositivos críticos en aplicaciones industriales.

La importancia de calibrar los transmisores de presión en las fábricas

Los transmisores de presión son componentes esenciales en entornos industriales, particularmente en fábricas donde las mediciones precisas son cruciales para mantener la eficiencia operativa y la seguridad. Estos dispositivos desempeñan un papel fundamental en el seguimiento y control de los niveles de presión en diversos procesos, como la fabricación, el procesamiento químico y la generación de energía. Para garantizar la precisión y confiabilidad de los transmisores de presión, es necesaria una calibración periódica.

La calibración es el proceso de ajustar y verificar la precisión de un instrumento de medición para garantizar que proporcione lecturas consistentes y confiables. En el caso de los transmisores de presión, la calibración implica comparar la señal de salida del dispositivo con un estándar de referencia conocido y realizar los ajustes necesarios. Esto garantiza que el transmisor refleje con precisión la presión que se mide, lo que permite un control preciso de los procesos industriales.

Una de las razones clave por las que la calibración es importante para los transmisores de presión en las fábricas es para mantener la calidad y consistencia del producto. En los procesos de fabricación, la presión juega un papel fundamental a la hora de determinar la calidad del producto final. Por ejemplo, en la industria de alimentos y bebidas, los transmisores de presión se utilizan para monitorear y controlar la presión en tanques y tuberías para garantizar que los productos se procesen y almacenen en las condiciones correctas. Cualquier desviación en los niveles de presión puede provocar el deterioro o la contaminación del producto, lo que provocará costosas retiradas del mercado y daños a la reputación de la marca.

La calibración de los transmisores de presión también ayuda a garantizar la seguridad de los trabajadores y los equipos en las fábricas. En industrias como la del petróleo y el gas, la petroquímica y la farmacéutica, los transmisores de presión se utilizan para monitorear y controlar sistemas de alta presión que pueden presentar riesgos graves si no se gestionan adecuadamente. Las mediciones de presión precisas son esenciales para prevenir fallas de equipos, fugas y otras situaciones potencialmente peligrosas. La calibración periódica de los transmisores de presión ayuda a identificar y corregir cualquier desviación en las lecturas de presión antes de que provoquen incidentes de seguridad.

Además, la calibración de los transmisores de presión es esencial para el cumplimiento normativo en muchas industrias. Las agencias gubernamentales y las organizaciones de normalización de la industria a menudo exigen que los instrumentos de medición, incluidos los transmisores de presión, se calibren periódicamente para garantizar la precisión y la trazabilidad de las mediciones. El incumplimiento de estas regulaciones puede resultar en multas, sanciones e incluso acciones legales. Al mantener transmisores de presión precisos y calibrados, las fábricas pueden demostrar su compromiso con la calidad, la seguridad y el cumplimiento de los estándares de la industria.

Además de estos beneficios, la calibración adecuada de los transmisores de presión también puede generar ahorros de costos para las fábricas. Al garantizar que las mediciones de presión sean precisas y confiables, las fábricas pueden evitar costosos tiempos de inactividad, retrabajos y desperdicios causados por lecturas inexactas. Los transmisores de presión calibrados ayudan a optimizar los procesos, mejorar la eficiencia y reducir el consumo de energía, lo que conduce a una mayor productividad y rentabilidad.

| Medio de medición | Gases, vapores, líquidos |

| Imexactitud | ±0,075% |

| estabilidad | ±0,1%/3 años |

En conclusión, no se puede subestimar la importancia de calibrar los transmisores de presión en las fábricas. Estos dispositivos desempeñan un papel fundamental para garantizar la calidad del producto, la seguridad, el cumplimiento normativo y el ahorro de costos en entornos industriales. La calibración periódica de los transmisores de presión ayuda a mantener la precisión, la confiabilidad y la trazabilidad de las mediciones de presión, lo que mejora la eficiencia operativa y el rendimiento general. Al invertir en procedimientos de calibración adecuados para transmisores de presión, las fábricas pueden mejorar su competitividad, reputación y éxito en el mercado altamente competitivo de hoy.