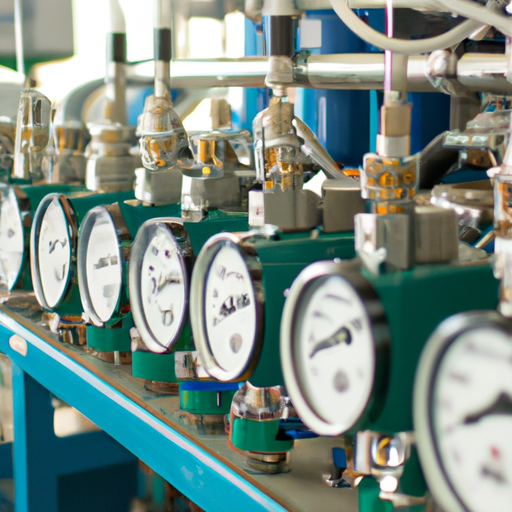

Introduction aux types de transducteurs de pression dans les paramètres d’usine

Types de transducteurs de pression dans les paramètres d’usine

| Milieu de mesure | Gaz, vapeurs, liquides |

| Inexactitude | ±0,075% |

| stabilité | ±0,1%/3 ans |

L’un des transducteurs de pression les plus couramment utilisés dans les usines est le type à jauge de contrainte. Ce type de transducteur fonctionne sur le principe de la mesure de déformation. Il s’agit d’un mince diaphragme métallique qui se déforme sous la pression, provoquant une modification de la résistance. Ce changement de résistance est ensuite converti en un signal électrique pouvant être mesuré et interprété. Les transducteurs de pression à jauge de contrainte sont connus pour leur grande précision et leur fiabilité, ce qui les rend idéaux pour les applications critiques dans les usines.

Un autre type de transducteur de pression couramment trouvé dans les paramètres d’usine est le type capacitif. Les transducteurs de pression capacitifs fonctionnent sur le principe du changement de capacité. Ces transducteurs sont constitués de deux plaques parallèles, une plaque fixe et l’autre mobile. Lorsqu’une pression est appliquée, la plaque mobile se déplace, provoquant un changement de capacité. Ce changement est ensuite converti en un signal électrique pour la mesure de la pression. Les transducteurs de pression capacitifs sont connus pour leur sensibilité élevée et leur temps de réponse rapide, ce qui les rend adaptés aux mesures de pression dynamique dans les usines.

Les transducteurs de pression piézoélectriques sont également largement utilisés dans les usines. Ces transducteurs utilisent l’effet piézoélectrique, où certains matériaux génèrent une charge électrique lorsqu’ils sont soumis à une contrainte mécanique. Les transducteurs de pression piézoélectriques sont constitués d’un cristal piézoélectrique qui se déforme sous la pression, générant une charge électrique proportionnelle à la pression appliquée. Cette charge est ensuite convertie en signal de tension pour la mesure de pression. Les transducteurs de pression piézoélectriques sont connus pour leur réponse en haute fréquence et leur durabilité, ce qui les rend adaptés à la mesure des changements rapides de pression dans les usines.

En plus de ces types, les paramètres d’usine utilisent souvent des transducteurs de pression différentielle. Ces transducteurs mesurent la différence de pression entre deux points, fournissant des informations précieuses sur les débits et les conditions du filtre. Les transducteurs de pression différentielle peuvent être basés sur divers principes, notamment à jauge de contrainte, capacitif et piézoélectrique. Ils sont couramment utilisés dans les usines pour surveiller le débit d’air et de gaz, ainsi que les performances des filtres.

Il convient de mentionner que les transducteurs de pression utilisés en usine doivent être soigneusement sélectionnés en fonction des exigences spécifiques de l’application. Des facteurs tels que la plage de pression, la précision, le temps de réponse et les conditions environnementales doivent être pris en compte pour garantir des performances optimales. De plus, un étalonnage et une maintenance réguliers sont essentiels pour garantir la précision et la fiabilité des transducteurs de pression dans les paramètres d’usine.

En conclusion, les transducteurs de pression sont des appareils essentiels dans les réglages d’usine pour mesurer et surveiller les niveaux de pression. Les transducteurs à jauge de contrainte, capacitifs, piézoélectriques et de pression différentielle sont couramment utilisés dans les usines, chacun ayant ses propres avantages et applications. La sélection du type approprié de transducteur de pression et la garantie d’un étalonnage et d’une maintenance appropriés sont essentielles pour des mesures de pression précises et fiables dans les paramètres d’usine.