Comprendre le principe de fonctionnement du transmetteur de pression

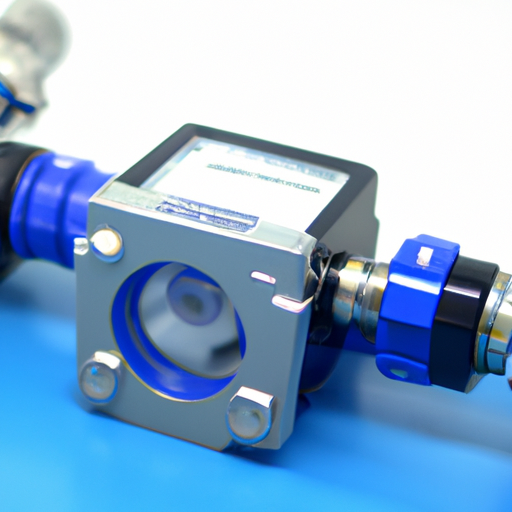

Les transmetteurs de pression sont des appareils essentiels utilisés dans diverses industries pour mesurer et surveiller les niveaux de pression dans différents systèmes. Ces appareils jouent un rôle crucial pour garantir la sécurité et l’efficacité des processus en fournissant des lectures de pression précises et fiables. Dans cet article, nous approfondirons le principe de fonctionnement des transmetteurs de pression et explorerons comment ils fonctionnent pour fournir des mesures précises.

| Milieu de mesure | Gaz, vapeurs, liquides |

| Inexactitude | ±0,075% |

| stabilité | ±0,1%/3 ans |

À la base, un transmetteur de pression fonctionne sur le principe de convertir la pression exercée sur un élément de détection en un signal électrique. Ce signal électrique est ensuite transmis à un système de contrôle ou à une unité d’affichage pour un traitement et une analyse ultérieurs. L’élément de détection est généralement un diaphragme ou un tube de Bourdon qui se déforme sous l’influence des changements de pression. Lorsque le diaphragme ou le tube de Bourdon fléchit, il provoque un changement de résistance, de capacité ou de tension, qui est ensuite converti en signal électrique.

L’un des composants clés d’un transmetteur de pression est le capteur de pression, qui est chargé de détecter la pression change dans le système. Le capteur de pression est connecté à l’élément de détection et est conçu pour mesurer avec précision la pression exercée sur celui-ci. Le capteur peut utiliser différentes technologies telles que des jauges de contrainte, des cristaux piézoélectriques ou des éléments capacitifs pour détecter les variations de pression et les convertir en signaux électriques.

Une fois la pression détectée et convertie en signal électrique, l’émetteur amplifie et conditionne le signal pour assurer la précision et la stabilité. Le signal amplifié est ensuite transmis au circuit de sortie, où il est converti en un signal standardisé tel que 4-20 mA ou 0-10 V. Ce signal standardisé peut être facilement interprété par les systèmes de contrôle et les unités d’affichage, permettant aux opérateurs de surveiller et contrôler efficacement les niveaux de pression.